Dlatego w piastach znajdują się mechanizmy pozwalające kasecie swobodnie kręcić się względem obracającego się do przodu koła. Skonstruowane są tak, że kiedy tylko kolarz naciśnie na korby, następuje zasprzęglenie i kaseta zblokowana z kołem umożliwia napędzanie roweru. Najpopularniejszym rodzajem sprzęgła wolnobiegu jest system, w którym wewnątrz umieszczonej w bębenku zębatki znajdują się ruchome zapadki, nazywane czasem „pieskami”. Liczba takich zapadek jest różna, najczęściej montowane są trzy, w tanich modelach bywają dwie, a najbardziej ambitni producenci ładują do środka cztery, jak Hope, albo nawet pięć – jak najnowsza piasta I9 o nazwie Hydra. Są też patenty, które pełniąc funkcję zapadek, wyglądają zdecydowanie inaczej, np. Revolver hiszpańskiej firmy Rotor. Różni się od klasycznego sprzęgła zapadkowego tym, że zamiast „piesków” użyto „tłoków” podpartych zwijanymi sprężynkami. Zębatka tego sprzęgła ma koncentryczne wgłębienia umieszczone skośnie wobec osi symetrii. Wszystko to robi się w celu, żeby wolny bieg był lekki, a zasprzęglenie jak najszybsze i najpewniejsze. Zanim o kolejnym rodzaju sprzęgła. jeszcze króciutki wywód teoretyczny.

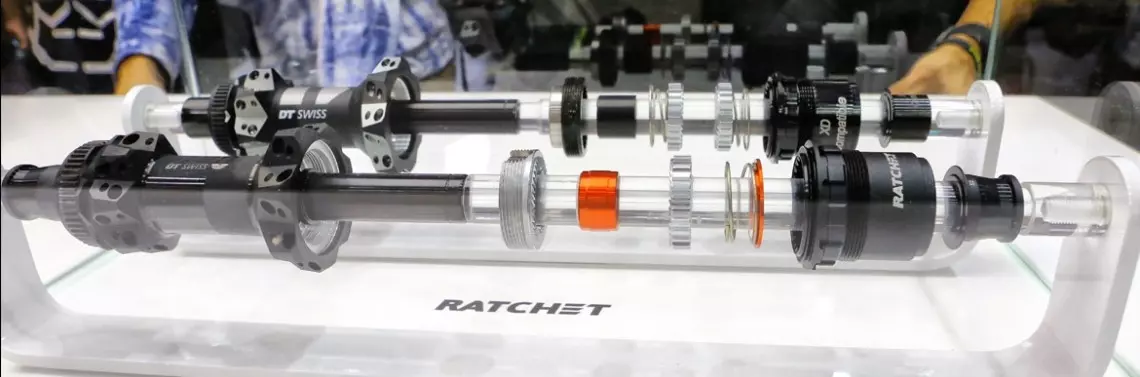

W najnowszym sprzęgle DT czyli EXP (na zdjęciu bliżej) uproszczono schemat sprzęgła kłowego, żeby bardziej przypominał szkolny wzorzec. Stalowa zębatka wkręcona jest na amen w korpus piasty i nie rusza się na boki. Wolny bieg uzyskiwany jest wyłącznie dzięki jednej pływającej na wielowpuście korpusu bębenka zębatce. Do rewersu dociska ją tylko jedna sprężyna.

Teoria sprzęgła

Wolnobieg oprócz możliwości wolnego biegu musi zapewnić jak najlepszy transfer energii, co łączy się dodatkowo z tempem zasprzęglania. Można wyrazić to przez określenie kąta niezbędnego do przejścia od stanu wolnobieżnego do zasprzęglonego. Producenci prześcigają się w zmniejszaniu tego kąta, bo im szybszy proces, tym mniejszy obrót korbami niezbędny jest do ruszenia do przodu. W poniższym tekście podajemy wartości zmierzone na bębenku. Jednak trzeba pamiętać, że jałowy ruch korbą zależy od użytego przełożenia, a nawet długości jego ramienia. Dlatego, choć różnica między dziesięcioma, czterema a czternastoma stopniami wydaje się nieistotna, w kolarstwie górskim, zwłaszcza na technicznie trudnych podjazdach, robi to różnicę. To dlatego, że korbami trzeba omijać przeszkody, pojawiają się momenty, w których trzeba odpuścić pedałowanie, żeby natychmiastowym obrotem korb wywoływać energiczny ruch do przodu. Korzystając z mocnych przełożeń, jeden obrót koła wymaga, powiedzmy, dwóch obrotów korbami, nawet minimalnie szybsze zazębienie sprzęgła wolnobiegu jest na wagę pokonania skalnych progów bądź pchania, bo jało wy ruch korby może wynosić kilka lub kilkanaście centymetrów w dół. Jednak mnożenie ząbków w zapadce zwiększa trudność produkcji w tempie geometrycznym, a powodem jest to, że im większa liczba zębów, tym muszą być one mniejsze. Im są mniejsze, z tym twardszego muszą być wycięte materiału. A jak twardszy materiał, to droższy, bo wymaga specjalnej obróbki cieplno-chemicznej, do obróbki potrzebne są twardsze narzędzia, twardy to jest diament, a diamenty kosztują i wcale nie są wieczne. Co więcej, taka piasta musi mieć też „absolutne uszczelnienie”, żeby byle paproch nie uniemożliwił właściwego zazębienia się „pieska”. Bo jeśli jedna zapadka nie „chwyci”, pozostałe mogą nie utrzymać sił napędzających. Słowem: cały ten łańcuch przyczynowo-skutkowy podbija cenę astronomicznie. We wspomnianym modelu Hydra zębatka ma niewiarygodnie dużą liczbę zębów – 115, podczas gdy w bardzo zaawansowanym technologicznie Hope jest ich 44, a w tańszych piastach ząbków bywa znacznie mniej. Ale liczba ząbków powodująca częstsze zatrybienie to tylko jeden z zabiegów stosowanych przez producentów. W celu lepszego przekazania energii i pewniejszego zazębienia zwiększa się liczbę zapadek, żeby równocześnie rosła liczba POE (punktów blokujących obrót napędzanego bębenka). Im więcej, tym lepiej, bo siły rozkładają się na większą liczbę punktów, co chroni mechanizm i zwiększa pewność działania. Konstruktorzy niekiedy stosują też „pieski”, w których nacięto więcej niż jedną krawędź natarcia, co ma prowadzić do „wielofazowego” zasprzęglenia. Wszystkie te zabiegi czynią mechanizm zapadkowy szalenie skomplikowanym produkcyjnie i technologicznie, co zwiększa koszt i może mieć wpływ na jego trwałość oraz odporność na uszkodzenia.

RingDrive składa się z dwóch zębatek oraz pierścienia z helikalnie zakręconym wielowpustem. Wszystkie te części nawleczone są na oś i łożysko. W odróżnieniu od rozwiązania DT, w którym samo sprzęgło znajduje się w korpusie bębenka, RingDrive wsunięty jest daleko w głąb korpusu piasty. Dzięki temu może mieć znacznie większą średnicę. Stąd bierze się też duży wymiar zewnętrzny korpusu piasty. Jak widać szosowa wersja (pierwsza od góry) ma mniejsze rozmiary ze względu na mniejszą liczbę ząbków.

Po co komu sprzęgło kłowe?

Z odsieczą idzie ten nieskomplikowany mechanizm. Ma on umożliwić ruch przekładni w jedną stronę. W mechanice spotyka się go dość często, zwłaszcza w agronomii, siewnikach, glebogryzarkach itp. Sprzęgła kłowe stosowane są także w piastach rowerowych. Składają się z dwóch zębatek o przeciwnie ustawionym kącie natarcia ząbków. Przynajmniej jedna umieszczona jest w wielowpuście, mając możliwość przesuwania się na boki. Dzięki temu wzajemny ruch obrotowy w jedną stronę zazębia je automatycznie, uniemożliwiając przesuwanie się kół zębatych względem siebie. Jednocześnie obrót w przeciwną stronę jest możliwy, ponieważ ukształtowane pod większym kątem zęby trybów przeskakują. Dzieje się tak, gdyż „pływającą” w wielowpuście zębatkę dociska do drugiej sprężyna. Poza tym, sprzęgła kłowe od systemów zapadkowych różnią się tym, że liczba ząbków jest jednoznaczna z liczbą punktów zasprzęglenia – POE. W tym mechanizmie mniejsza ich liczba pozwala łatwiej (czytaj też: taniej) osiągnąć większą trwałość i niezawodność mechanizmu. Z kolei większa liczba zębów przekładni zmniejsza kąt zasprzęglenia i liczbę POE. W sprzęgłach kłowych zazębiają się wszystkie ząbki trybów, w sprzęgle zapadkowym tylko te wsparte zapadką. Skuteczność wydaje się czytelna. Ale nie ma róży bez kolców, trzeba pamiętać, że im więcej POE, tym większy opór w czasie biegu jałowego. Stąd w kolarstwie szosowym o dużej liczbie POE mówi się i rzadziej, i z mniejszym przejęciem.

Hügi

William Hügi w archaicznych czasach opatentował rozwiązanie sprzęgła do rowerowej piasty. Umieszczono w nim naprzeciw siebie dwie zębatki z zębami o różnych kątach natarcia. W przeciwieństwie do klasycznego sprzęgła kłowego jedna z zębatek „pływała” w wielowpuście wkręcanym w korpus piasty, a druga analogicznie „pływała” na wielopuście, ale wyfrezowanym w bębenku. Oba człony sprzęgła dociskane były do siebie za pomocą osobnych sprężyn. Wolny bieg powodował rozłączenie zębatek, które dzięki sprężynom właśnie oddalały się od siebie. W pierwotnym rozwiązaniu Hügi zębatki miały 18 zębów. Gwarantowało to moc i wytrzymałość, z którą dotychczasowe bębenki na „pieskach” nie mogły się równać. Skutkiem ubocznym było grube, metaliczne terkotanie na jałowym biegu. Po zmianach strukturalnych jeszcze w 1995 r. DT doceniło wartość tego rozwiązania i rozszerzając linię produktów, użyło sprzęgła Hügi w swoich topowych piastach. Jak mówi Stefan Spahr, szef wydziału kół w DT, w 1998 r. poddano je modyfikacjom, ulepszając jednak wyłącznie uszczelnienia i łożyskowanie. Zasada działania i patent pozostał jednak taki sam. Stąd przez lata na odpowiednich piastach znajdował się dopisek „By Hügi”. Dość długo DT oferowało kilka wersji legendarnego sprzęgła. W jednym z nich było 18 zębów, co dawało zasprzęglenie co 20°. W innym zębów było 36, co pozwalało zasprzęglić co 10°. Było też takie z 54 zębami i z zasprzęgleniem co 6°. Zębatki wymienionych sprzęgieł DT różnią się wyłącznie liczbą ząbków i mikroskopijnie masą (np. 18 zębów waży 15 g, a 36 zębów – 23 g). Same zębatki można było stosować wymiennie, bo reszta mechanizmu miała identyczne wymiary. Wiemy też, że o ile „osiemnastka” wydaje przyjemnie basowy i zrównoważony odgłos, „trzydziestka szóstka” jest wyraźnie głośniejsza, o tyle dźwięk „pięćdziesiątki czwórki” zbliża się do częstotliwości „dentystycznych”, co, przynajmniej dla mnie, przestaje być ekscytujące i zaczyna denerwować. Po wygaśnięciu patentu Hügi DT zdecydowało się na kolejne udoskonalenia. W najnowszym sprzęgle EXP wyeliminowano wkręcaną w korpus prowadnicę z wielowpustem dla stalowej zębatki i cały układ uproszczono, żeby bardziej przypominał szkolny wzorzec sprzęgła kłowego. Stalowa zębatka wkręcona jest na amen w korpus piasty i nie rusza się na boki. Wolny bieg uzyskiwany jest wyłącznie dzięki jednej zębatce pływającej na wielowpuście wyfrezowanym w korpusie bębenka. Do rewersu dociska ją tylko jedna sprężyna. Eliminując dwie ruchome części oraz odsuwając na zewnątrz łożysko piasty o 7 mm, udoskonalono wiekowy patent Hügi. DT twierdzi, że oprócz lekkości zyskano w ten sposób 15% sztywności połączenia między bębenkiem a osią koła, co ma wpływać na zwiększenie trwałości łożyska i większą precyzję działania sprzęgła. Konstrukcja sprzęgła ograniczona jest średnicą zewnętrzną bębenka piasty, zwanego orzechem, więc jest stosunkowo nieduża. Obecnie DT zrezygnowało z seryjnej produkcji piast ze sprzęgłem z 54 zębami, choć oferuje takie zębatki jako część zamienną. Konkurenci Szwajcarów twierdzą, że to ze względu na średnicę sprzęgła właśnie. Zwiększając liczbę ząbków na zębatce o zadanej średnicy, trzeba zmniejszyć ich wielkość. Można by wnioskować, że w związku z tym maleje ich odporność mechaniczna, ale ze swojej strony dodajmy, że to chyba nie do końca tak, bo zwiększa się także liczba punktów oparcia, co, przynajmniej teoretycznie, zmniejsza nacisk punktowy, a więc i odporność na wyłamanie ząbków. Szwajcarzy grają bezpiecznie, a jednocześnie dają klientowi wybór. Seryjnie sprzęgło EXP zazębia się co 10°, ponieważ DT twierdzi, że to wystarczająco często, a mechanizm z taką liczbą zębów pozwala stosować bębenki różnych typów, zarówno szosowych, jak i MTB: Shim. RD. 11SP Light S ASLS11, Campagnolo (AC), SRAM XDR RD. (AXDR), SRAM XD MTB (ASRAM), Shim. 12SP Light (ASL12), Shimano Light S (ASLS) – i ten kompromis uznają za optymalny.

M-NETIC

Mariusz Kozak zaprojektował sprzęgło, które się albo kocha i używa, albo się o nim marzy. Jego mechanizm wykorzystuje jedną poruszającą się w wielowpuście zębatkę pływającą i drugą wyfrezowaną na tylnej ściance w całości stalowego korpusu bębenka. Najciekawsze w M-netic jest wykorzystanie dwóch pierścieniowych magnesów w miejsce sprężyny zwojowej jak w innych mechanizmach tego typu. Jeden z magnesów wciśnięty jest w korpus piasty, a drugi w zębatkę pływającą w wielowpuście. Nikt na Ziemi nie robi tego w ten sposób (a przynajmniej za zgodą Mariusza).

Odwrócone są tak, że siły magnetyczne dociskają pływającą zębatkę do bębenka z drugą. M-netic ma 26 POE, co pozwala zazębić się bębenkowi raz na niecałe 14°. W ten sposób czytelnie przybliża ideę konstrukcji całej piasty do założeń, jakie postawił sobie Kałasznikow podczas projektowania słynnego karabinu. Polska piasta wymaga częstych przeglądów ze smarowaniem, ale działa nawet wtedy, gdy do wnętrza nasypiemy gruzu, jest też prosta w serwisowaniu.

RingDrive

Sprzęgło w piaście Chris King jest legendarne, choć, uczciwie mówiąc, wtórne względem Hügi. Chris King uprościł pierwotny patent Hügi i przeniósł sprzęgło do korpusu piasty oraz wyposażył je w ciekawe rozwiązania technologiczne – helikalny wielowpust. Na wolnym biegu piasta wydaje z siebie bardzo charakterystyczny dźwięk, uznawany przez wielu za wręcz ikoniczny, a określany epitetem „wściekła pszczoła”. Pierwotnie Chris King planował uruchomić produkcję piasty działającej całkowicie bezgłośnie, podobnie do mechanizmu kulowego zaproponowanego na początku lat 90. ubiegłego wieku przez Shimano. Po długich badaniach i wielu prototypach Chris uznał jednak, że pomysł ten jest niemożliwy do realizacji. Zresztą wpływ na to miała chyba także decyzja Shimano. Japończycy bowiem wyprodukowali tylko jedną generację sprzęgieł Silent Clutch do piast sportowych, a ostatnio całkowicie zrezygno wali z produkcji takich mechanizmów, nawet w komponentach do rowerów miejskich. Ciekawostką niech będzie fakt, że jedna z piast Deore LX Silent Clutch jest wciąż w naszych rękach i działa. Wracając do Ameryki, Chris King barwnie opisuje to, że koniec końców użył pomysłu, na który wpadł jeszcze w szkole średniej – czyli klasycznego sprzęgła kłowego w piaście rowerowej. RingDrive składa się z dwóch zębatek oraz pierścienia z wielowpustem. Wszystkie te części nawleka się na oś i łożysko, a samo sprzęgło wsunięte jest daleko w głąb korpusu piasty. Stąd bierze się jej duży wymiar zewnętrzny. Łożysko podpierające oś jest olbrzymie, łożyska igiełkowe wspierające korpus bębenka mają ogromną szerokość. Dzięki temu, że sprzęgło jest umieszczone w korpusie piasty, a nie bębenka, można było zwiększyć średnicę zębatek mechanizmu sprzęgła. Jedna z nich pływa na skośnym wielowpuście wyfrezowanym w aluminiowym korpusie bębenka. Zębatki ze stali nierdzewnej mają aż po 74 zęby. Dzięki temu zazębiają się częściej niż DT i wystarczy niecałe 5° (dokładnie 4,865°) obrotu, żeby zasprzęglić piastę MTB. Mniej brzęcząca piasta szosowa R45 ma 45 ząbków i wymaga 8° obrotu bębenka, żeby zasprzęglić. Helikalny wielowpust ma za zadanie dociskać zębatki tym mocniej, im bardziej wzrośnie siła wywołana pedałowaniem. Złośliwi mówią jednak, że to marketing. A zastosowanie innego wielowpustu pozwoliło obejść patent Hügi i używać sprzęgła kłowego w produktach Chris King. Zwolennicy uważają, że mechanizm Kinga działa najlepiej, jest trwały i wydaje piękny dźwięk. Sam Chris King twierdzi jednak, że odgłos jest skutkiem ubocznym rozwiązania i nawet przez kilka lat prowadził zaawansowane prace nad akustyką, żeby się tego rzężenia pozbyć. Klienci przekonali go jednak, że ostry dźwięk wolnobiegu to obecnie synonim zaawansowanego produktu. Coś w tym jest.

Vortex

TrailMech to ukraińska manufaktura z Połtawy, leżącej 300 km na wschód od Kijowa. Założona została przez Konstantina Bogdanowa, Aleksandra Iwanowa juniora i Sergieja Jarockiego, którzy swoje doświadczenia naukowe i biznesowe postanowili przenieść na produkcję części do pojazdu, jakim się pasjonują, czyli MTB.

Sprzęgło Vortex rzeczywiście przypomina wir. Ukraińcy przyznają się do inspiracji helikalnie zakrzywionym wielowpustem sprzęgła RingDrive. Ale ich rozwiązanie różni się tym, że skośne są tylko zębatki sprzęgła, sam zaś wielowpust jest całkiem normalny i prosty. Kolejną urodą rozwiązania jest fakt że Vortex ma większą średnicę niż sprzęgła wciśnięte w korpus bębenka.

Ale to nie koniec. Dyrektorem produkcji i głównym inżynierem jest Aleksander Iwanow senior, mogący poszczycić się szóstą, najwyższą kategorią dla operatorów tokarek przyznawaną w dawnym Związku Radzieckim. Czterdzieści pięć lat pracował w Związku Radzieckim i Czechosłowacji, a obecnie na Ukrainie, w przemyśle maszynowo-zbrojeniowym. Sprzęgło TrailMech zostało bardzo trafnie nazwane – Vortex. Zasada działania polega na sprzęgle kłowym, jak u bardziej utytułowanych poprzedników. Jednak sama konstrukcja sprzęgła jest diametralnie inna. Jak powiedział mi Konstantin Bogdanow, inspiracją dla jego stworzenia był mechanizm mistrza Kinga. Ale ukraiński wyrób to nie jest prymitywna kopia uznanej konstrukcji. Ukraińcy przyznają, że zainspirował ich helikalny wielowpust zastosowany w sprzęgle RingDrive, przy czym poszli o niebo dalej niż King i skośne są tylko zębatki sprzęgła, sam zaś wielowpust jest całkiem normalny i prosty. Kolejnym rozwiązaniem różniącym sprzęgło TrailMech od CK, DT i Soul Kozak jest wielkość mechanizmu zapadkowego. Stalowy pierścień sprzęgła, ten z wielowpustem, jest doprawdy ogromny. Kolejną z ciekawych cech ukraińskiej piasty jest to, że zębatka nacięta na bębenku nieomal „wkręca się” do wnętrza pierścieniowatej zębatki z wielowpustem. Wynika to z helikalnie naciętego uzębienia sprzęgła, wyglądającego jak wirnik sprężarki w silniku myśliwca. W mechanizmie Kinga skośne zęby wielowpustu mają za zadanie skuteczniej dociskać zębatki sprzęgła. W rozwiązaniu TrailMech same zębatki wykazują tym mocniejszy stopień zazębiania, im większa jest siła pedałowania. W czasie jazdy nie ma szans, żeby to poczuć, kątowy ruch jest zgoła mikroskopijny. Vortex Enduro ma 50 POE, co daje zazębienie bębenka co 7,2°. To rzadziej niż w RingDrive, ale częściej niż w Soul Kozak, a nawet DT, ale warto pamiętać, że w ofercie ukraińskiego start-upu jest jeszcze sprzęgło XC o 60 POE. Dziesięć ząbków więcej pozwala zasprzęglić bębenek po sześciu stopniach obrotu i stąd już naprawdę bardzo blisko do poziomu wyznaczonego przez Chrisa Kinga. W praktyce Vortex Enduro od TrailMecha ryczy jeszcze głośniej niż sprzęgło Kinga, ma też bardziej złowieszczy dźwięk. Jeśli ktoś lubi takie klimaty, pokocha go, w przeciwnym razie pozostanie mu myśl o Scylence, czyli niedoszłym rozwiązaniu Shimano, które miało łączyć wszystkie zalety sprzęgła kłowego z bezgłośnością przy wolnym obrocie. Niestety, Japończycy zarzucili ten projekt. Poddali się?